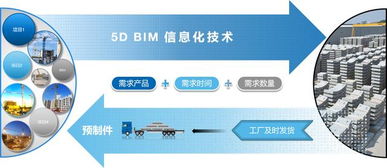

如何攻克装配式项目的BIM信息化管理全过程 聚焦供应链管理

随着建筑工业化的快速发展,装配式建筑正成为行业转型升级的重要方向。在这一进程中,BIM(建筑信息模型)技术作为信息化管理的核心工具,其贯穿项目全生命周期的应用至关重要。而供应链管理,作为连接设计、生产、物流与施工的关键环节,往往是实现装配式项目高效协同与成本控制的难点与重点。攻克装配式项目的BIM信息化管理全过程,必须将供应链管理置于核心战略位置。

一、 设计阶段:基于BIM的供应链源头整合

装配式项目的供应链管理应从设计阶段开始。传统的设计往往与后续的构件生产、运输、安装脱节,导致信息断层与成本浪费。运用BIM技术,可以实现:

- 构件级信息模型创建:在设计模型中,不仅包含建筑的整体信息,更需深化到每一个预制构件(如墙板、楼板、梁柱),并赋予其唯一的编码、材质、尺寸、重量、生产要求、运输条件、安装顺序等全链条属性信息。这为后续供应链的精准计划和追溯奠定了基础。

- 设计与生产协同:设计模型可直接对接工厂的自动化生产线(如CAM系统)。BIM模型中的构件信息能自动生成生产加工图纸、物料清单(BOM)和数控加工代码,减少人为转换错误,实现“设计即生产数据”,从源头确保构件生产的准确性和高效性。

- 供应链可行性模拟:在设计阶段,利用BIM进行施工模拟时,应同步考虑大型构件的运输路径、现场堆放场地规划、塔吊选型与布置等供应链相关环节的可行性,提前发现并解决潜在冲突。

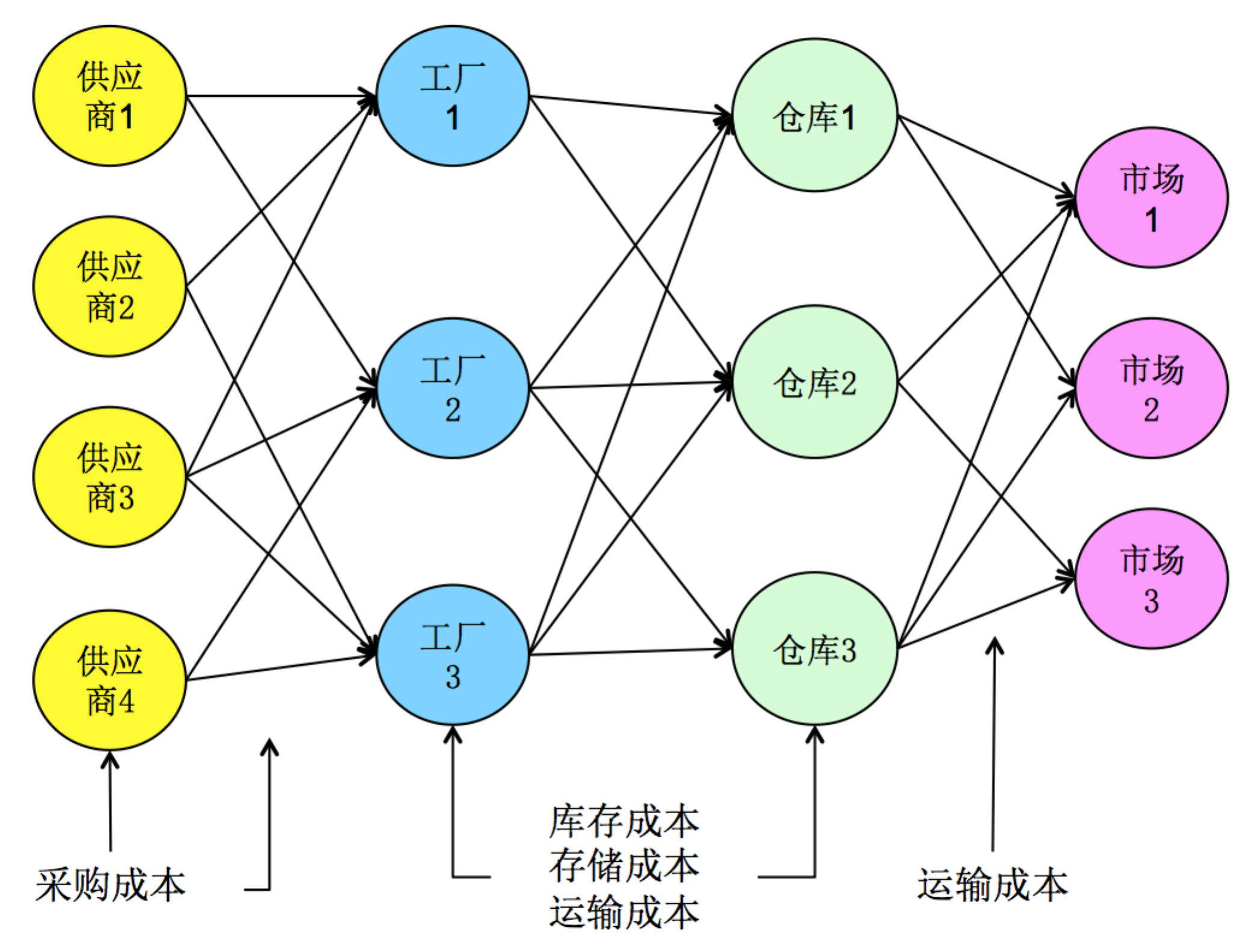

二、 生产与物流阶段:基于BIM+物联网的透明化与实时监控

这是供应链管理的核心执行阶段,目标是实现构件从工厂到工地的“准时制”精准配送。

- 生产计划与进度联动:将项目主施工进度计划(来自BIM 4D模拟)与构件生产计划在统一的信息管理平台(基于BIM)上深度绑定。任何施工进度的调整,都能实时反馈并驱动生产计划的动态更新,避免构件过早生产造成库存积压或过晚生产导致现场停工待料。

- 构件唯一身份标识与追踪:为每个出厂构件粘贴RFID(射频识别)或二维码标签,其ID与BIM模型中的构件信息一一对应。在工厂库存、运输车辆、工地堆场等关键节点设置读写设备,实时采集构件的位置、状态(如已生产、在途、已进场、已安装)信息,并反馈至BIM管理平台。项目各方可像查询快递一样,实时掌握任一构件的“行踪”,实现供应链全程可视化。

- 物流优化与协同调度:基于BIM模型中的构件几何信息、重量信息和现场安装计划,可以优化运输车辆的配载方案,规划最高效的运输路线和批次。与现场吊装计划协同,确保构件到达后能够快速卸货并吊装,减少现场二次搬运和堆放压力。

三、 施工与安装阶段:基于BIM的现场精准执行与反馈

供应链的最后一环是现场安装,其效率直接影响整个项目的成败。

- 现场无纸化交底与验收:施工人员通过移动终端(如平板电脑)直接访问BIM模型,查看即将安装构件的三维信息、安装位置、顺序和工艺要点,替代传统的二维图纸,减少误解。验收时,通过扫描构件上的RFID/二维码,快速调取该构件的生产信息、质检报告,实现验收数据的自动关联与记录。

- 安装进度实时反馈与供应链调整:将构件的实际安装时间、完成情况通过移动终端实时录入BIM平台。这不仅能自动更新施工进度模型,更能形成对供应链上游(生产与物流)的即时反馈。如果现场安装进度提前或滞后,管理系统可立即预警并触发生产与运输计划的调整指令,形成动态闭环管理。

- 质量与安全追溯:一旦某个安装后的构件出现质量问题,可以通过BIM模型快速追溯到该构件的生产批次、原材料来源、生产人员、运输过程、安装班组等全链条信息,极大提升质量问题排查与责任界定的效率。

四、 运维阶段:供应链数据的价值延伸

项目交付后,基于BIM的供应链信息并未失效,而是转化为资产运维的宝贵数据资产。包含所有构件规格、生产厂家、安装日期、保修信息的“数字孪生”模型,为后续的维护、更换、扩建提供了精准的数据支持。

攻克之道在于“融合”与“协同”

攻克装配式项目BIM信息化管理全过程的难点,尤其在供应链环节,关键在于打破各阶段、各参与方之间的“信息孤岛”。必须构建一个以BIM模型为唯一数据载体、以云平台为协同中枢的一体化管理体系。通过将设计信息、生产数据、物流状态、施工进度深度融合,实现从“人找信息”到“信息找人”、从“被动响应”到“主动预警”、从“串行流程”到“并行协同”的根本转变。唯有如此,才能真正释放装配式建筑在效率、质量和成本上的巨大潜力,实现精益建造。

如若转载,请注明出处:http://www.h1scm.com/product/20.html

更新时间:2026-02-13 01:25:08